Przedstawianie poszczególnych elementów systemu racjonalnego oddziaływania na niezawodność obiektu mechanicznego w fazie projektowania zacznijmy od sformułowania ogólnej postaci niezawodnościowego modelu obiektu.

Z punktu widzenia niezawodności proces eksploatacji obiektu mechanicznego charakteryzują trzy grupy czynników: zadanie (funkcja) Za(t) przewidziane do wykonywania przy użyciu tego obiektu, stan otoczenia Ot(t) i sposób eksploatacji U(t). Każdy z tych czynników może być określony za pomocą odpowiedniego zbioru elementów (cech) istotnych ze względu na niezawodność, a bezpośrednio ze względu głównie na oddziaływania zewnętrzne.

Na przykład do zbioru elementów zadania Za(t), przewidzianego do wykonania przy użyciu samojezdnego żurawia budowlanego, można zaliczyć m.in.: odległość między kolejnymi miejscami przenoszenia ładunków, masy i liczby przenoszonych ładunków, współrzędne ładunku przed przeniesieniem i po przeniesieniu itd.

Eksploatacja obiektu mechanicznego przebiega w określonych warunkach zewnętrznych nazywanych otoczeniem. Oddziaływania otoczenia na obiekt zależą od stanu otoczenia Ot(t). Elementami stanu otoczenia na przykład w przypadku żurawia samojezdnego są: agresywność chemiczna środowiska, prędkość wiatru, temperatura powietrza, intensywność zapylenia i zapiaszczenia powietrza itd.

Prócz otoczenia na obiekt oddziałuje również człowiek, a ściślej – zespół ludzi sterujący jego eksploatacją. Grupa czynników, od których zależą te właśnie oddziaływania, to sposób eksploatacji U(t). Elementy sposobu eksploatacji w przypadku żurawia samojezdnego, to m.in.: czas przenoszenia ładunku, liczba i rodzaje ruchów wysięgnika przy przenoszeniu ładunku, błędy użytkowania (np. skośne ciągnięcie ładunku), okresy między odnowami profilaktycznymi elementów, jakość odnów itd. W ogólnym przypadku zadanie Za(t), stan otoczenia Ot(t) i sposób eksploatacji U(t) mogą być traktowane jako wielowymiarowe procesy losowe.

Wymienione czynniki (Za, Ot, U), charakteryzujące proces eksploatacji, decydują o wartościach różnego rodzaju tzw. oddziaływań zewnętrznych. Oddziaływania te można podzielić na dwie zasadnicze grupy : grupę oddziaływań otoczenia, głównie mechanicznych i chemicznych (które mogą być opisywane za pomocą na przykład temperatury i ciśnienia powietrza, prędkości wiatru itd.) zależnych od Ot i grupę oddziaływań roboczych wynikających z czynności wykonywanych przez obiekt (np. obciążenia zewnętrzne), zależnych od Za ,Ot i U. Ponieważ każda z wielkości Za , Ot i U zmienia się w czasie zwykle w sposób losowy, więc zbiór oddziaływań zewnętrznych Ga(t) jest również wielowymiarowym procesem losowym. Z rozważań tych wynika, że między Ga oraz Za , Ot i U istnieje związek, który można przedstawić w sposób ogólny za pomocą relacji

Ga(t)=g[Za(t), Ot(t), U(t)]. (2)

Oddziaływania zewnętrzne Ga(t) są przyczyną pojawienia się pewnych zjawisk fizycznych, pod wpływem których ulegają zmianom w czasie (zwykle niekorzystnym) m.in. te własności obiektu, od których zależy jego prawidłowe funkcjonowanie. W przypadku obiektów mechanicznych są to zwykle własności geometryczne (np. luz, wielkość trwałego odkształcenia elementu itd.) i własności materiałowe (np. wytrzymałość doraźna, wytrzymałość zmęczeniowa itd.) ich elementów. Zbiór wszystkich własności geometrycznych, materiałowych i innych obiektu mechanicznego, istotnych z punktu widzenia niezawodności, zwany dalej stanem technicznym e(t) obiektu, może być traktowany jako wielowymiarowy proces losowy, ponieważ wiele z tych własności obiektu zmienia się w czasie jego eksploatacji w sposób losowy. Szybkość zmian stanu technicznego e(t) pod wpływem oddziaływań zewnętrznych zależy nie tylko od poziomu tych oddziaływań, ale także od wspomnianych własności obiektu w chwili początkowej t = O, czyli od początkowego stanu technicznego eO.

Stan techniczny e (t) obiektu w chwili t zależy więc od czasu, jaki upłynął od początku eksploatacji, od przebiegu oddziaływań zewnętrznych w całym przedziale czasu od O do t oraz od początkowego stanu technicznego. Ta ostatnia zależność występuje szczególnie wyraźnie w przypadku obiektów mechanicznych (np. zapas wytrzymałości zginanego wałka zależy od promienia zaokrąglenia odsądzenia). Każda składowa stanu technicznego (np. luz) jest więc odpowiednim funkcjonałem, czyli

e(t) = f [Ga(t), eO, t] dla 0 £ t £ t (3)

Od stanu technicznego obiektu zalezą bezpośrednio wartości przyjętych cech zdatności Zn(t), gdzie v = 1,2,…,n, a n jest liczbą tych cech. Cechy zdatności są to wielkości związane bezpośrednio ze stanem technicznym obiektu, nadające się do łatwego teoretycznego odwzorowywania zachodzących (w czasie) zmian zdolności obiektu do poprawnego funkcjonowania. Decydują więc one o tzw. stanie niezawodnościowym obiektu (zdatny, niezdatny). Cechami zdatności elementu obiektu mechanicznego mogą być na przykład zapas uogólnionej wytrzymałości, skumulowane względne uszkodzenie zmęczeniowe, powierzchniowy ubytek materiału, luz itd. Każda z cech zdatności obiektu zależy nie tylko od stanu technicznego e(t) obiektu w chwili t, lecz także od poziomu oddziaływań zewnętrznych Ga(t) w tej chwili: Na przykład zapas uogólnionej wytrzymałości doraźnej przekroju elementu obiektu mechanicznego Z (t) =W(t) – cO(t) zależy od uogólnionej wytrzymałości W (stan techniczny) i od uogólnionego obciążenia O (oddziaływanie zewnętrzne). Można więc te zależności ująć w sposób ogólny za pomocą relacji

Zn(t) = jn[e(t), Ga(t)] dla n = 1, 2 ,…, n. (4)

Wartości tych cech zdatności, jak wynika ze związków (3) i (4), zmieniają się w czasie eksploatacji obiektu wskutek występowania oddziaływań zewnętrznych. Są to zwykle zmiany niekorzystne polegające na zbliżaniu się wartości tych cech do przyjętych granicznych wartości Zngrd lub Zngrg (n = 1, 2,…, n) ograniczających obszar zdatności Wz.

Jeżeli stan wszystkich cech zdatności obiektu w danej chwili t należy do obszaru Wz , to obiekt jest zdatny do poprawnego funkcjonowania, czyli znajduje się w stanie zdatności. W przypadku obiektów mechanicznych zachodzi to na ogół wtedy, gdy spełnione są jednocześnie następujące relacje

Zngrd £ Zn(t) £ Zngrg dla n = 1, 2 ,…, n. (5)

Na wiele cech zdatności obiektu mechanicznego mogą być nakładane tylko ograniczenia jednostronne, ale takie przypadki zawarte są w ogólnych warunkach (5) ograniczających obszar Wz .

Jeśli co najmniej jedna z cech zdatności Zn(t) obiektu wyjdzie wskutek zmian jego stanu technicznego e(t) poza obszar Wz , to zdarzenie takie oznacza pojawienie się niesprawności. Czas T, jaki upłynął od początku eksploatacji do chwili pojawienia się niesprawności jest zmienną losową, ponieważ każda z cech zdatności Zn(t) jest procesem losowym.

Relacje (2) – (5) tworzą najogólniejszą postać niezawodnościowego modelu obiektu. Jego rozwiązanie prowadzi do określenia zależności odpowiednich wskaźników niezawodności od różnych czynników konstrukcyjnych i technologicznych (opisanych przez eO. ) oraz eksploatacyjnych (opisanych przez wielkości Za ,Ot i U określające proces eksploatacji). Jeśli na przykład miarą poziomu niezawodności jest funkcja niezawodności R(t), to wspomniana zależność R(t) od czynników konstrukcyjnych, technologicznych i eksploatacyjnych wynika z relacji

R(t) = P{[ Z1grd £ Z1(t) £ Z1grg ] [ Z2grd £ Z2(t) £ Z2grg ] …. [ Zngrd £ Zn(t) £ Zngrg ]} (6)

oraz z relacji (2) – (5). Postać ogólna tej zależności może być przedstawiona na przykład następująco

R(t) = y1[ Za(t), Ot(t), U(t); eO; t] dla 0 £ t £ t (7)

lub w przypadku innych wskaźników niezawodności również w postaci

R(t) = y2[ Ga(t); U(t); eO; t] dla 0 £ t £ t (8)

co wynika m.in. z relacji (2) – (6). Wyrażenia (7) i (8) aa słuszne dla większości używanych wskaźników niezawodności, dlatego symbol R(t) jest w nich l w dalszej części tekstu traktowany jako uogólniony wskaźnik niezawodności (prócz tych przypadków, w których wyraźnie nazywa się go funkcją niezawodności).

Uwzględnione w wyrażeniach (7) i (8) czynniki konstrukcyjne i technologiczne (opisane przez eO ) oraz eksploatacyjne (opisane przez Za , Ot i U ) są zwykle modelowane w procesie konstruowania za pomocą zbiorów wielkości zdeterminowanych i parametrów zmiennych losowych. Zbiory te zostały oznaczone w rozdz. 2 symbolami ck, ct i ce . Zależność poziomu niezawodności od tych czynników można więc przedstawić w jeszcze innej postaci ogólnej, danej relacją (1).

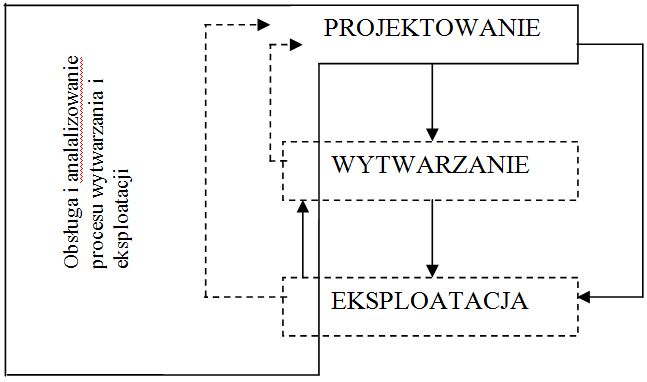

Relacje (1) oraz (7) i (8) wskazują, że przez odpowiedni dobór wartości tych czynników, np. wymiarów i kształtów elementów, rodzajów materiałów, dokładności obróbki, częstości odnów profilaktycznych itd., można oddziaływać na niezawodność obiektu już w fazie jego konstruowania. Aby to oddziaływanie mogło być racjonalne, należy przedtem przeprowadzić teoretyczne badania niezawodności w celu określenia wpływu tych różnych czynników na niezawodność tworzonego obiektu. Takie badania niezawodności konkretnego obiektu mechanicznego możliwe są jednak wówczas, gdy znana jest szczegółowa postać niezawodnościowego modelu tego obiektu, a więc szczegółowe postacie relacji (2) – (5) oraz gdy znane są potrzebne dane (np. o stanie początkowym eO ). Zasady tworzenia takiej postaci modelu przedstawione są w rozdziale następnym, natomiast ogólna postać modelu (relację (2) – (5)) oraz wprowadzone powyżej pojęcia i symbolika zostaną wykorzystane w rozdz. 5 do zaprezentowania teoretycznych metod badań niezawodności obiektów.