Tworzenie szczegółowej postaci niezawodnościowego modelu obiektu mechanicznego możliwe jest na ogół dopiero wówczas, gdy znane jest co najmniej wstępne rozwiązanie konstrukcyjne badanego obiektu, powstałe na przykład przy użyciu tradycyjnych metod konstruowania. Dopiero wtedy bowiem możliwe jest m.in. utworzenie zbioru informacji o początkowym stanie technicznym eO) , a więc o kształtach i wymiarach elementów, o wytrzymałościowych własnościach elementów itd. Metoda teoretycznych badań niezawodności jest więc metodą wspomagającą i weryfikującą tradycyjne metody konstruowania. Może ona dostarczyć informacji na przykład o prawdopodobieństwie uszkodzenia konstruowanego obiektu w założonym okresie eksploatacji oraz informacji o sposobach zwiększania tego prawdopodobieństwa.

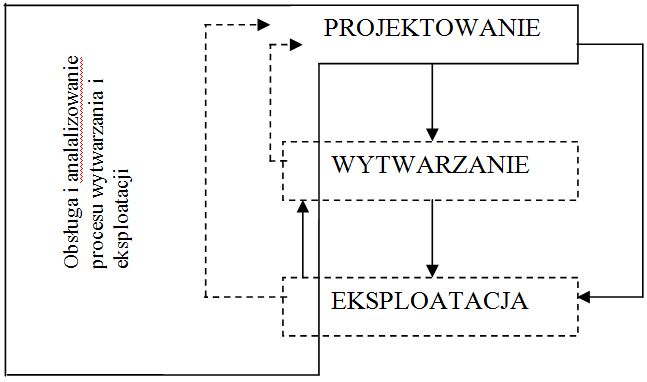

Przebieg budowy szczegółowej postaci niezawodnościowego modelu obiektu mechanicznego jest zgodny ze znanym przebiegiem procesu modelowania w technice w ogóle. Tak na przykład przed etapem tworzenia modelu nominalnego i przed etapem tworzenia modelu matematycznego konieczne jest zgromadzenie wielu informacji o modelowanym obiekcie. Informacje te uzyskuje się z etapu konstruowania metodami tradycyjnymi i na podstawie doświadczenia zgromadzonego przy wytwarzaniu i eksploatacji obiektów podobnych) oraz w wyniku eksperymentalnych badań elementów i materiałów, z których będzie zbudowany modelowany obiekt itd.

Przed przystąpieniem do budowy modelu nominalnego należy zebrać te informacje, które mogą być podstawą do wprowadzenia zasadniczych założeń, upraszczających rzeczywistość przy jej opisie za pomocą modelu. Są to więc przede wszystkim informacje o procesie eksploatacji, decydującym o oddziaływaniach między otoczeniem i obiektem; o zjawiskach fizycznych przebiegających w obiekcie wskutek tych oddziaływań; o postaciach i skutkach ewentualnych uszkodzeń elementów; o wpływie uszkodzeń elementów lub ich fragmentów na stan zdatności całego obiektu. Im więcej zgromadzi się takich informacji o obiekcie, tym łatwiej można zbudować jego model i tym lepiej model ten może odwzorowywać badany obiekt.

Następnym krokiem jest analiza uzyskanych informacji w celu sklasyfikowania ich pod względem ważności z punktu widzenia niezawodności badanego obiektu.

Po przeprowadzeniu tej analizy przystępuje się do budowy modelu nominalnego. Jest to bardzo ważny etap procesu modelowania, w nim bowiem przyjmuje się zasadnicze założenia upraszczające rzeczywistość, polegające przede wszystkim na pominięciu mniej istotnych procesów prowadzących do niesprawności i na uwzględnieniu w modelu tylko tych fragmentów obiektu, które są najbardziej narażone na niesprawności (w tym uszkodzenia). Te fragmenty obiektu nazywa się dalej punktami kontrolnymi (PK)[24]. Punktami kontrolnymi są na przykład takie fragmenty elementów obiektów mechanicznych, które w metodach obliczeń stosowanych przez konstruktorów są modelowane za pomocą tzw. przekrojów, punktów powierzchni itd. W pewnych przypadkach mogą to być całe elementy lub nawet grupy elementów, opisywane tymi samymi wspólnymi cechami zdatności, takimi jak na przykład luz, opory ruchu lub sprawność mechaniczna.

W etapie budowy modelu nominalnego określa się też graniczne stany techniczne poszczególnych PK i całego obiektu, oddzielające odpowiednie stany zdatności od stanów niezdatności. Definiuje się więc zdarzenia powstania niesprawności tych PK i całego obiektu. Pozwala to m.in. na podjęcie decyzji co do tzw. struktury niezawodnościowej obiektu.

Przed przystąpieniem do budowy modelu matematycznego konieczne jest zgromadzenie dalszych informacji o obiekcie, tym razem tych, które są potrzebne do matematycznego opisu powstałego modelu nominalnego czyli do matematycznego opisu stanów i procesów decydujących o niesprawnościach obiektu, uwzględnionych przez model nominalny. Przede wszystkim są to informacje: o postaciach matematycznych i parametrach rozkładów zmiennych losowych opisujących własności geometryczne, wytrzymałościowe i inne obiektu w punktach kontrolnych, wybranych przy budowie modelu nominalnego; o postaciach matematycznych i parametrach procesów losowych opisujących eksploatację obiektu, jego obciążenia zewnętrzne oraz wewnętrzne zjawiska fizyczne uwzględnione przez model nominalny, prowadzące do niesprawności PK; o zależnościach stochastycznych między tymi zjawiskami fizycznymi.

Zbiór takich informacji jest podstawą do utworzenia modelu matematycznego, czyli tej postaci modelu, która bezpośrednio jest wykorzystywana w późniejszych teoretycznych badaniach niezawodności. Przy tworzeniu modelu matematycznego wprowadza się dalsze założenia upraszczające, jednakże dotyczą one już tylko opisu matematycznego tego, co uwzględnia model nominalny.

W następnych dwóch podrozdziałach (4.2 i 4.3) zostaną przedstawione ogólne zasady budowy szczegółowych postaci niezawodnościowych modeli obiektów mechanicznych w odniesieniu do obydwu głównych etapów procesu modelowania – budowy modelu nominalnego i budowy modelu matematycznego.

[będziemy jeszcze pisać o tej pracy]