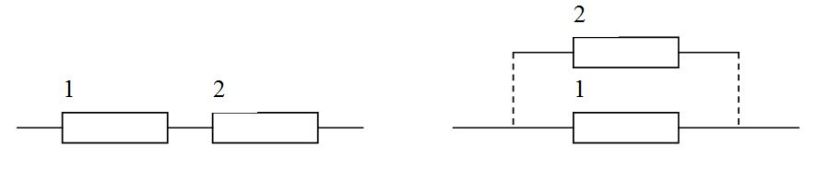

Niezawodność strukturalna szlifierki jest określona wzorem:

![]()

R0(t) – niezawodność strukturalna (prawdopodobieństwo poprawnej pracy)

wiertarki

Ri(t) – niezawodność i-tego elementu

3a. Zebranie danych niezawodnościowych o elementach wiertarki.

Uzyskane z literatury dane o rozkładach [11, 17] i parametrach funkcji rozkładu [3, 4, 5] dla elementów wiertarki zestawiono w tabeli 2.

3b. Zebranie danych o uszkodzeniach powstałych w trakcie eksploatacji

Dane o uszkodzeniach lin stalowych obciążonych podobnie jak lina wiertarki zestawiono w tabeli 3.

Zestawienie danych o uszkodzeniach lin stalowych (tabela 3)

| Czas poprawnej pracy liny

ti |

Liczba uszkodzeń w zadanym przedziale czasu

ni |

Liczba uszkodzeń do czasu ti

Ni |

Ni/åni |

| 400

800 1200 1600 1880 2280 2800 3600 4000 4100 6200 6400 |

4

2 3 2 2 1 1 1 1 1 1 1 |

4

6 9 11 13 14 15 16 17 18 19 20 |

0,20

0,30 0,45 0,54 0,64 0,70 0,76 0,83 0,85 0,90 0,95 1,00 |

| å ni | 20 | ||

- Wyznaczenie modelu matematycznego rzeczywistego rozkładu uszkodzeń.

Do wyznaczenia modelu rozkładu zastosowano metodę graficzną. Sporządzoną siatkę funkcyjna rozkładu wykładniczego [5].

Dla liniowej interpolacji danych eksploatacyjnych punkty o współrzędnych (tab. 3) naniesiono na siatkę i poprowadzono linię prostą tak, aby odchylenia punktów od prostej były najmniejsze (rys. 11).

Mała odległość punktów od prostej stanowi podstawę do wstępnego stwierdzenia zgodności rzeczywistego rozkładu uszkodzeń z rozkładem wykładniczym.

- Wyznaczenie parametrów otrzymanego rozkładu

Intensywność uszkodzeń l dla rozkładu wykładniczego obliczono na podstawie wykresu

w funkcji t (rys. 11) przy wykorzystaniu tabel siatki prawdopodobieństwa rozkładu [5].

gdzie:

a – kąt zawarty między prostą interpolacyjną a osią odciętych (rys. 11)

L – długość odcinka odpowiadającego obszarowi zmienności zmiennej niezależnej

t [mm],

Dt – obszar zmienności zmiennej t, [h]

Kt – współczynnik skali na osi odciętych [mm/h].

Zestawienie danych i wyników obliczeń do wyznaczenia parametru l(t) (tabela 4)

| Wielkości odczytane z rysunku | Wyniki obliczeń | ||||||

| a[°] | L[mm] | tmax[h] | tmin[h] | Dt[h] | tga | Kt[mm/h] | l[10-6h-1] |

| 41°36’ | 160 | 6400 | 0 | 6400 | 0,8875 | 0,025 | 500 |

- Weryfikacja przyjętego modelu matematycznego rzeczywistego rozkładu uszkodzeń elementów.

Zgodność rozkładu doświadczalnego z wykładniczym stwierdzono przy pomocy testu Kołmogorowa; polegającego na sprawdzeniu warunku zgodności:

gdzie:

D – maksymalna odległość punktów doświadczalnych od prostej interpolacyjnej, liczona według osi rzędnych siatki funkcyjnej,

n – liczba doświadczalnie otrzymanych punktów.

Jeżeli to istnieje zgodność rozkładu doświadczalnego z założonym rozkładem teoretycznym.

Z rysunku 11 odczytano D = 0,003, przy n = 20. a więc rozkład doświadczalny odpowiada rozkładowi wykładniczemu.

- Obliczenie wartości funkcji niezawodności poszczególnych elementów urządzenia:

Wartości funkcji niezawodności Ri(t) w przedziale czasowym 500-5000 [h] wyznaczono z tabel 2.1; 3.1; 4.2 [23], opierając się na parametrach rozkładu uszkodzeń elementów i zestawiono w tabeli 5.

Parametr a dla bębna, obliczono z zależności analitycznej [23]

Przebiegi funkcji niezawodności Ri(t) przedstawiono na rysunku 12.

- Obliczenie niezawodności strukturalnej wiertarki:

Niezawodność strukturalną wiertarki R0(t) określoną wzorem w punkcie 2, obliczono na podstawie wyników zestawionych w tabeli 5.

Wartości niezawodności strukturalnej w przedziale czasowym 500-5000 [h] zestawiono w tabeli 6.

Niezawodność strukturalna wiertarki w przedziale czasowym 500 – 5000 h

| Czas pracy t [h] | 500 | 1000 | 1500 | 3000 | 5000 |

| Niezawodność strukturalna R0(t) | 0,5686 | 0,2680 | 0,1203 | 0,0082 | 0 |

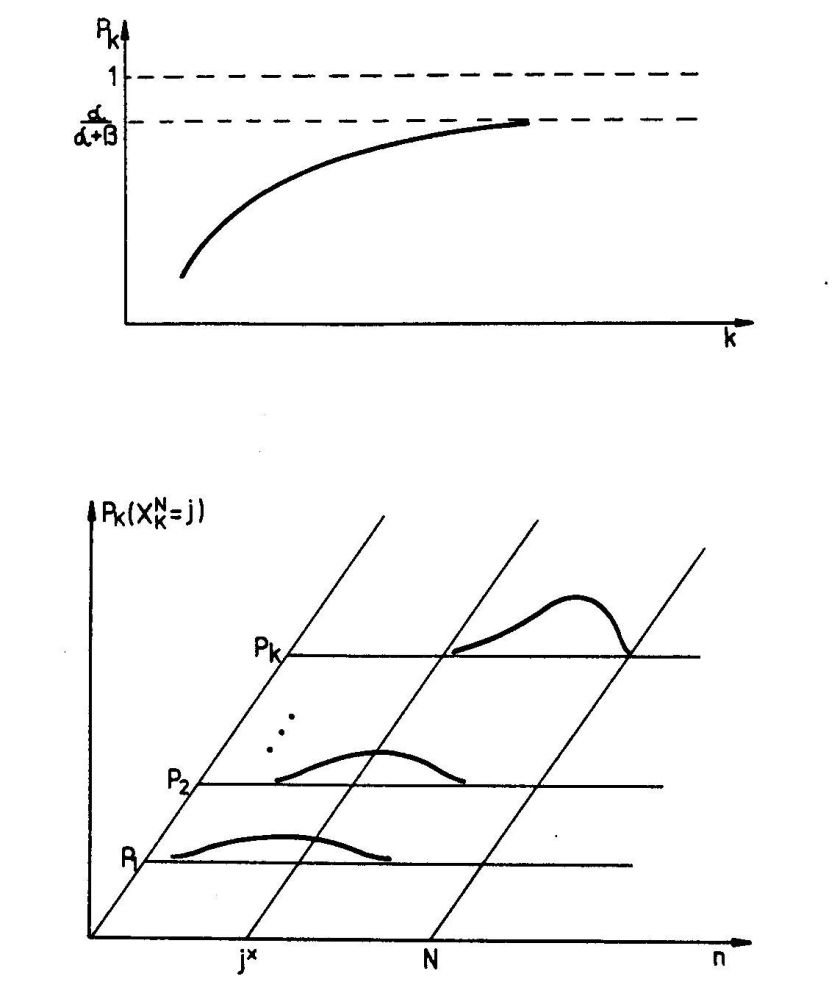

Obliczenia niezawodnościowe prowadzone w toku projektowania dają możliwość korygowania projektu na poszczególnych jego etapach w aspekcie wymaganej niezawodności a więc zmniejszają ryzyko zaprojektowania urządzenia którego niezawodność jest niewystarczająca. Na schemacie rysunku 14 przedstawiono kolejność czynności projektowych i towarzyszące im obliczenia niezawodności. W procesie projektowania wyodrębniono trzy stopnie: pierwszy, obejmujący etapy I, II, III oraz drugi i trzeci odpowiadające etapom IV i V.

Każdy stopień zamyka porównanie niezawodności obliczonej R0(t) niezawodnością wymaganą Rw(t). W przypadku, gdy oszacowana niezawodność urządzenia jest nie mniejsza od wymaganej, należy podjąć działania objęte następnym stopniem projektowania. Jeżeli natomiast niezawodność obliczona jest niewystarczająca, należy: w ramach niezmienionej konstrukcji zastosować elementy o wyższych wskaźnikach lub, o ile znajdzie potrzeba, wyeliminować słabe ogniwa. O wyborze kolejności wykorzystania środków zmierzających do podwyższenia niezawodności decyduje wartość wskaźnika kolejności przejścia k, przypisana liniom obrazującym następstwa czasowe działań projektowych.