Zastosowanie

Nożyco-rozpieracz jest narzędziem hydraulicznym przewidzianym do cięcia, rozpierania, a po połączeniu z zespołem łańcuchów do ciągnięcia.

Urządzenie zostało zaprojektowane w pierwszym rzędzie do zastosowań ratowniczych. W ten sposób np. osoby zablokowane w czasie wypadków komunikacyjnych mogą być szybko i bez dalszego zagrożenia uwolnione przez wyważenie drzwi samochodowych, odcięcie konstrukcji dachowej, odciągnięcie kolumny kierowniczej itp.

Cięcie – Nożyco-rozpieracz ma dwie możliwości cięcia. Ostrza o specjalnym uzębieniu nadają się szczególnie do przecinania blach stalowych i prętów profilowanych. Pręty okrągłe przecina się za pomocą ostrza do cięcia materiałów okrągłych.

Podczas rozpierania i ciągnięcia postępujemy identycznie jak w przypadku rozpieraczy ramionowych.

Budowa

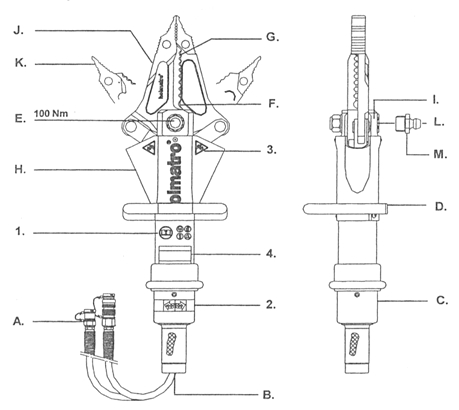

Rys. 25 Schemat budowy nożyco-rozpieraczy marki Holmatro.

Oznaczenia symboli

- Szybkozłącza

- Zawory nadmiarowe bezpieczeństwa

- Uchwyt sterujący

- Rączka do trzymania

- Śruba centralna

- Otwór do cięcia

- Krawędź tnąca

- Osłona

- Jarzmo

- Ramiona

- Końcówki rozpierające

- Kanał smarowniczy

- Końcówka smarownicza

Zasady bezpieczeństwa

- Noś sprzęt ochrony osobistej

- Kierunek działania uchwytu sterującego

- Ostrzeżenie o ściśnięciu/odcięciu części korpusu

- Informacje o produkcie: model, nr seryjny, rok budowy, itp.

Parametry techniczne

| Firma | HOLMATRO

z pompą ręczną |

LUCAS | VEBER HYDRAULIK | ||||||

| Model | CT 3110 | CT 3150 | ZESTAW CT 3113 | LKS 35C | UNITOL LKS 30 | LKE 50 | SPS 330L | SPS 330A | SPS 250H |

| Max rozparcie (mm) | 194 | 360 | 194 | 360 | 330 | 330 | 250 | ||

| Max siła rozpierania przy otwartych ramionach (ton) | 5,4 | 8,7 | 5,4 | 8,0 | 5,2 | 5,2 | 9,0 | 9,0 | 8,3 |

| Max rozwarcie ostrzy (mm) | 110 | 230 | 110 | 160 | 200 | ||||

| Max siła cięcia (w zagłęb.) (ton) | 30 | 35,5 | 30 | 30 | 13,5 | 13,5 | 25 | 25 | 22 |

| Siła cięcia w środku ostrzy (ton) | 11 | 12,7 | 11 | ||||||

| Max siła ściskania między końcówkami (ton) | 7,3 | 7,6 | 7,3 | ||||||

| Waga (kg) | 14 | 15,8 | 14/39

z pompą |

15,5 | 11,5 | 14,6 | 13 | 17 | 10,4 |

Metodyka postępowania

Obsługa nożyco-rozpieraczy jest połączeniem obsług nożyc i rozpieraczy.

Cięcie narzędziem uniwersalnym ma dwie możliwości. Ostrza o specjalnym uzębieniu nadają się szczególnie do przecinania blach stalowych i prętów profilowanych. Pręty okrągłe przecina się za pomocą ostrza do cięcia materiałów okrągłych. W celu uniknięcia obrotu i zakleszczenia się materiału ciętego między ramionami noży (grozi to uszkodzeniem ramion noży), należy zwrócić uwagę na:

- materiał cięty powinien znajdować się położeniu prostopadłym do powierzchni,

- w razie potrzeby zamocować materiał cięty.

Wyższe wydajności cięcia uzyskuje się, gdy cięcie jest dokonywane możliwie w pobliżu ostrza do cięcia przekrojów okrągłych.

Cięcie stali sprężynowej (np. piór resorów i drążków kierowniczych pojazdów samochodowych) jest niedopuszczalne ze względu na niebezpieczeństwo odprysków ciętego materiału i związane z tym zagrożenie osoby poszkodowanej i operatora, poza tym uszkodzeniu mogą ulec ramiona noży.

W razie użycia narzędzia do podnoszenia przedmiotów w żadnym wypadku nie wolno pracować pod podniesionym ciężarem. Rozpieranie i ciągnięcie narzędziem odbywa się tak samo jak już to opisywałem w obsłudze rozpieracza.

Po każdorazowym użyciu ramiona należy zamknąć do pozycji rozwarcia ostrzy około 15 mm. Dzięki temu urządzenie jest obciążone hydraulicznie i mechanicznie.

W celu zapobieżenia zabrudzeniu, złącza muszą być po odłączeniu urządzenia zamknięte kapturkami ochronnymi, bądź zwarte ze sobą.

Zalecenia dotyczące bezpieczeństwa

Przed przystąpieniem do obsługi należy:

- zapoznać się dokładnie z instrukcją obsługi

- stosować ubrania robocze lub ochronne:

- hełm ochronny z wizjerem lub okularami ochronnymi

- rękawice ochronne

- kombinezon ochronny

- osoby postronne utrzymywać w bezpiecznej odległości

- stać na stabilnym gruncie i obsługiwać sprzęt obiema rękami

- trzymać narzędzie narzędzie tylko w miejscach na to przeznaczonych

- ustabilizować obiekt, który jest przedmiotem działania

- w przypadku wycieku oleju natychmiast przerwać pracę

- nastawione na stałe ciśnienie maksymalne nie może być w żadnym wypadku zmieniane

- dozwolone jest stosowanie tylko oryginalnych części zamiennych

- przestrzegać terminów przeglądów o konserwacji